Il laboratorio dove per una protesi o un orologio basta un clic

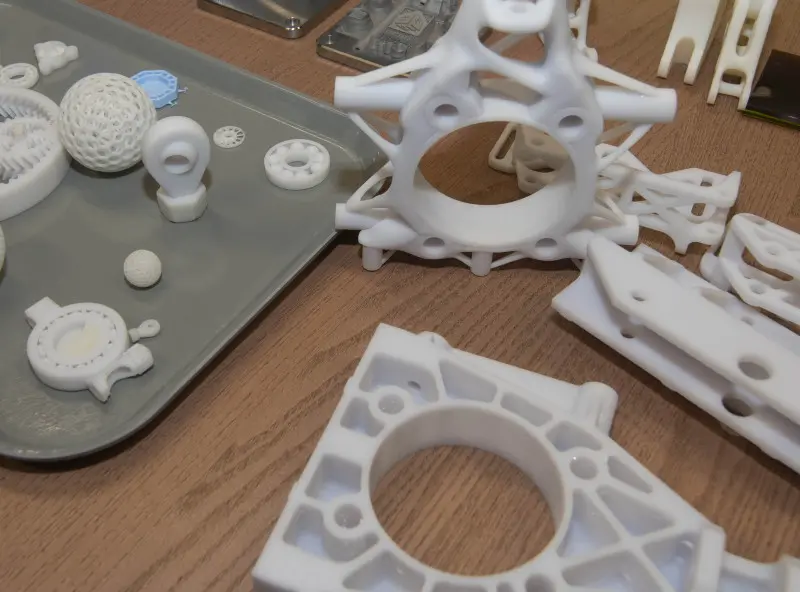

In via Branze 45 c'è un posto dove ridurre la complessità a un clic e non considerarla più un limite invalicabile è una pratica quotidiana da almeno sei mesi a questa parte. Ingegneria, dipartimento di Meccanica, laboratorio al piano terra dentro al Csmt. Dove ricercatori e studenti, sotto la supervisione del prof. Luca Giorleo, responsabile, oltre che docente di altri corsi, del Laboratorio di prototipazione avanzata, lavorano su tecnologie e prodotti realizzati tramite l'additive manufacturing, la stampa 3D.

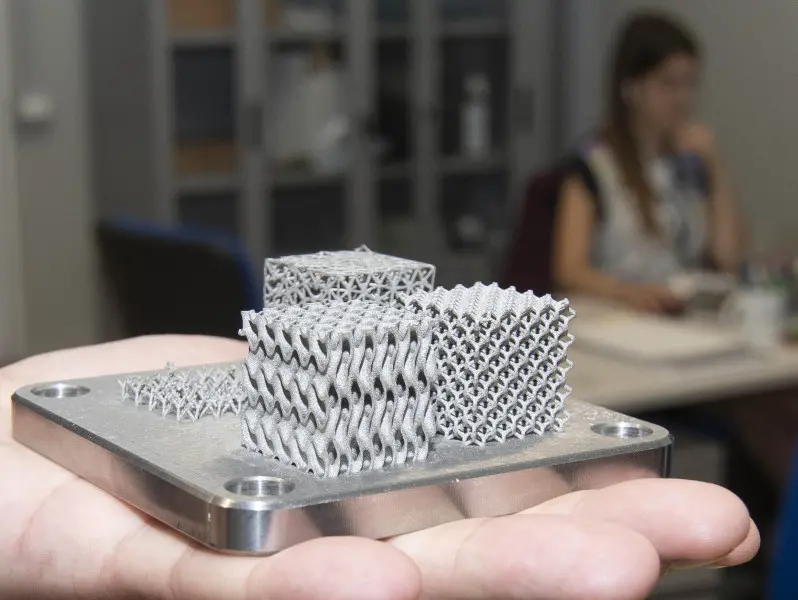

Quattro le macchine a disposizione, più tecniche e materiali da impiegare: dall'alluminio alla plastica, dall'acciaio al titanio, dal gesso fino ai bone chips (trucioli di osso) o al grafene, composto da uno strato di atomi di carbonio. Sì, perché oltre a riprogettare pezzi per l'automotive o il manifatturieto, nel laboratorio si fa anche ricerca biomedicale grazie a un Bioplotter 3D, un sistema per la stampa capace di lavorare una vasta gamma di materiali con proprietà biocompatibili e magnetiche. Questo grazie all'Ateneo, che ha acquistato uno degli unici tre esemplari circolanti in Italia, al costo di 110mila euro.

Una mossa che dice parecchio sull'investimento dell'Università di Brescia in campo di industria 4.0. «Negli Stati Uniti i ragazzini delle medie si stampano già i droni giocattoli da soli - sorride il prof. Giorleo - e le ferramenta del futuro avranno tutte una macchina in negozio per stampare quello che serve all'occorrenza. È il grande pregio dell'Additive: ti basta avere un file Cad e premere "stampa". In pratica, puoi trasformare un capannone in una chiavetta Usb».

Professore, detta così sembra quasi di proiettarsi in un 2050 di fantascienza senza nemmeno tanta fatica.

Invece è già il presente. Anzi, se ne parla tanto ora ma l'additive manufacturing è nato negli anni Ottanta. Solo che all'inizio il 3D era usato solo per la prototipazione rapida, cioè per realizzare un componente su cui fare dei test prima di una produzione. Poi si è passati alle serie di piccole produzioni, fino ad arrivare a oggi, alla produzione customizzata, che è quella per cui davvero conviene l'Additive.

Partiamo da qui: perché parla di convenienza della stampa 3D?

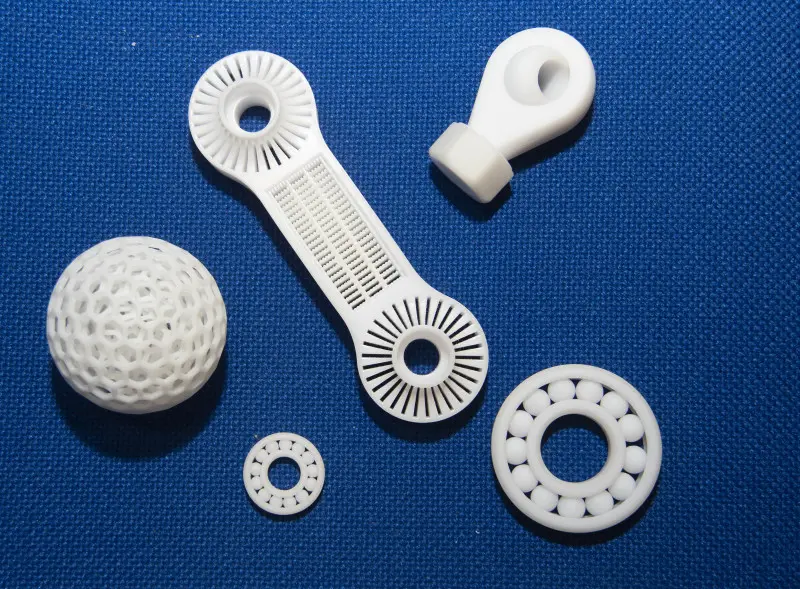

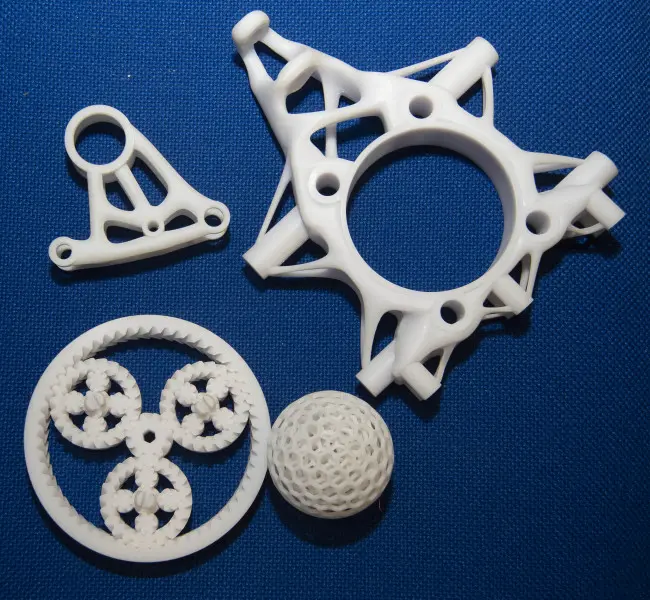

Semplifica quello che con le tecniche lavorative tradizionali, quindi sottrattive, richiede più tempo e sforzi. Lavorando strato per strato - il layer by layer -, la stampante di fatto riduce il 3D a un 2D. E quindi crea oggetti impossibili da assemblare a mano, come una sfera che contiene altre otto sfere. Il grande vantaggio dell'Additive Manufacturing è che permette di ripensare un componente da capo, con forme più complesse e più funzionali. Ed elimina tutte le fasi dell'assemblaggio: ottieni, per esempio, ingranaggi già funzionanti invece che ruote separate da assemblare poi. In più, non serve post-lavorazione, specialmente sulla plastica, per cui vengono impiegate resine fotosensibili che poi non necessitano di finiture.

Pezzi migliori con meno passaggi insomma. Voi su cosa state lavorando in questo momento?

Abbiamo molti progetti. Per dirne una, un mio tesista sta ripensando la meccanica dell'orologio, per ottenere tutti gli ingranaggi con un'unica stampata. O ancora, abbiamo appena riprogettato una pinza, che in alluminio era composta da cinque parti e ora in plastica, con una struttura nuova, è un pezzo unico e più leggero. Che significa anche meno materiale impiegato e quindi costi di produzione più bassi.

Un altro bel vantaggio...

Sì, e infatti l'industria aeronautica è stata una fra le prime a interessarsi del 3D, perché permette di creare strutture reticolate, sulle quali stiamo lavorando anche noi, e che quindi pesano di meno. Ma anche l'automotive e la dentale sono molto attente a questa tecnologia. Prendiamo le protesi: una stampante come il Bioplotter ti permette di crearne una pensata esattamente su di te. La disegni e la stampi con materiali già biocompatibili: silicone biomedicale, paste ceramiche, polimeri sciolti...

Siamo a Ingegneria ma la ricerca che fate è anche applicata in campo medico...

Certo, perché personalizzare un pezzo in quell'ambito è fondamentale. Abbiamo avviato una collaborazione con un'azienda romana per un prototipo di suola ortopedica. Il paziente sale su una pedana che scannerizza i suoi piedi: in questo modo si può valutare sullo schermo cosa e come correggere. Quindi si disegna e manda in stampa una suola apposta per lui. Il tutto nel giro di un'ora.

Il fatto che lavoriate sui prototipi dovrebbe rendervi una miniera di risorse per chi poi produce i pezzi. Secondo lei le aziende se ne rendono conto?

Alcune sì. Di recente un'azienda è venuta a testare come funziona la stampa con la gomma prima di realizzare le mescole. Provare i processi di produzione è una delle mission del nostro centro. O ancora, con la Gimatic abbiamo avviato un progetto didattico per i miei studenti del quinto anno.

La Gimatic, che settimana scorsa è stata acquistata dal colosso americano Barnes, è sempre stata attenta al mondo dell'università. In cosa consisteva il progetto?

L'azienda ha chiesto ai ragazzi di lavorare su una pinza, composta da 50 parti. Con l'Additive, le parti sono diventate 15. E alla fine il Kit robot per sollevare i pesi realizzato dagli studenti è finito nel catalogo Gimatic.

Chiudiamo con i prossimi passi. Cosa vi attende in laboratorio?

A breve partiremo con alcune simulazioni di processo in collaborazione con una casa di software. E poi riprendiamo coi metalli: sono rognosi, vanno testati per renderli più performanti. Ma c'è ancora tanta ricerca da fare...

Riproduzione riservata © Giornale di Brescia

Iscriviti al canale WhatsApp del GdB e resta aggiornato